Skroller S.L. wprowadza składane oparcie

Comments Off on Skroller S.L. wprowadza składane oparcie

Innowacja w hulajnogach elektrycznych

Firma Skroller S.L., założona w 2019 roku w Walencji, dokonała rewolucyjnego postępu w

świecie hulajnóg elektrycznych. Firma opracowała i opatentowała pierwsze na świecie

składane i przenośne oparcie, które nie tylko poprawia kontrolę, stabilność i komfort, ale

także zmniejsza ryzyko wypadków i urazów, znacznie poprawiając komfort użytkowania.

Mocna konstrukcja dla maksymalnego bezpieczeństwa

Oparcie Skroller zostało zaprojektowane z wytrzymałym stalowym rdzeniem, grubą taśmą i

mocowaniem do hulajnogi, które zostało dokładnie przetestowane w warunkach

laboratoryjnych. Dzięki temu jest wyjątkowo odporne na wszelkiego rodzaju uderzenia,

pozwalając użytkownikom jeździć z pewnością siebie, wiedząc, że są dobrze chronieni.

Dostosowanie do różnej masy użytkowników

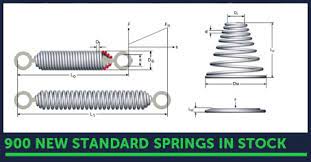

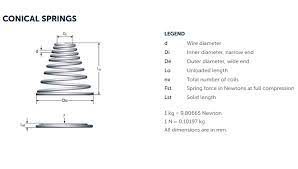

Jednym z wyzwań, przed którymi stanęła firma Skroller, było zaprojektowanie sprężyny,

która mogłaby dostosować się do różnej masy użytkownika, przy jednoczesnym zachowaniu

funkcjonalności i przeznaczenia produktu. Oznaczało to mniejsze ryzyko wypadków i

obrażeń, a także większy komfort podczas jazdy na hulajnodze elektrycznej.

Współpraca na rzecz innowacji: Skroller i Alcomex Springs Group

Skroller ściśle współpracował z Alcomex Springs Group w celu opracowania małego

mechanizmu cylindrycznego z wysuwanym paskiem, który działa jak oparcie, gdy jest

przymocowany do talii użytkownika. Mechanizm ten został zaprojektowany tak, aby

automatycznie cofał się po zbliżeniu do kierownicy, umożliwiając rowerzyście bezpieczne

odchylenie się do tyłu i zrelaksowanie się podczas jazdy.

Do fazy produkcyjnej: zbliża się produkcja seryjna

Po miesiącach ciężkiej pracy i opracowaniu kilku prototypów Skroller ma zamiar rozpocząć

seryjną produkcję pierwszych 5000 sztuk swojego innowacyjnego składanego oparcia. To

ekscytujący moment dla zespołu, który wierzy w siłę innowacji w połączeniu z

doświadczeniem Grupy Alcomex Springs.

Perspektywa sukcesu

“Nasze zespoły techniczne współpracują z zespołem technicznym Alcomex Muelles w celu

ulepszenia i opracowania ostatecznego modelu funkcjonalnego sprężyny napędowej dla

Skroller. Umożliwi nam to uruchomienie serii w nadchodzących tygodniach i zbudowanie

dobrych profesjonalnych relacji dla nowych rozwiązań w przyszłości”, powiedział Sergey

Kazakov, dyrektor generalny Skroller. Dzięki świetnej pracy zespołowej i obiecującej

przyszłości Skroller S.L. z ufnością patrzy w kierunku wprowadzenia na rynek swojego

przełomowego produktu. To składane oparcie zaoferuje użytkownikom hulajnóg

elektrycznych zupełnie nowe wrażenia z jazdy, w których bezpieczeństwo, stabilność i

komfort są najważniejsze.